Διαδικασία χύτευσης

Σύντομη περιγραφή:

Διαδικασία χύτευσης είναι η διαδικασία κατά την οποία τα κράματα ψευδαργύρου, χαλκού, αλουμινίου, μαγνησίου, μολύβδου, κασσίτερου και μολύβδου και τα κράματά τους τήκονται σε υψηλή θερμοκρασία και εγχύονται στην κοιλότητα του καλουπιού, και στη συνέχεια ψύχονται υπό πίεση για να ληφθούν μέρη.

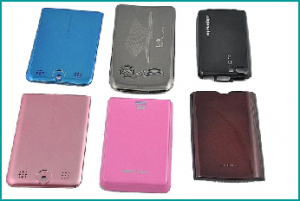

Η θερμοκρασία λειτουργίας της χύτευσης μη σιδηρούχων μετάλλων είναι πολύ χαμηλότερη από εκείνη της χύτευσης σιδήρου και ο αντίστοιχος εξοπλισμός χυτηρίου και οι διαδικασίες επεξεργασίας είναι απλές και μικρές. Η παραγωγή χύτευσης μπορεί να επιτύχει πολύ καλή ποιότητα επιφάνειας και ακρίβεια διαστάσεων, ιδιαίτερα κατάλληλη για τυποποιημένη κατασκευή μεγάλης κλίμακας μικρών και μεσαίων εξαρτημάτων, η οποία παρέχει καλή υποστήριξη εξαρτημάτων για σύγχρονες ηλεκτρονικές συσκευές, ηλεκτρικές συσκευές, αυτοκίνητα, ιατρικές συσκευές, όργανα και κουτάνες εργαλεία. Διαφορετικά μεταλλικά κράματα έχουν πολύ διαφορετικό χαρακτήρα στη διαδικασία χύτευσης. Το ελάχιστο τμήμα και το ελάχιστο ρεύμα είναι διαφορετικά, η θερμοκρασία σημείου τήξης είναι διαφορετική, το φινίρισμα επιφάνειας είναι διαφορετικό, επομένως είναι καλύτερο να εμπλέξουμε την ομάδα των μηχανικών μας νωρίς κατά τη διάρκεια της διαδικασίας σχεδιασμού για να αξιοποιήσουμε την τεχνογνωσία μας με το σχεδιασμό για την κατασκευή.

Υπάρχουν πέντε κύριοι παράγοντες στη διαδικασία χύτευσης μετάλλων:

1. Υλικό χύτευσης

2. Τύποι διαδικασίας χύτευσης

3. Μηχανή χύτευσης

4. Μούχλα χύτευσης

5. Επεξεργασία και τελική επεξεργασία μετάλλων για εξαρτήματα χύτευσης

Διαδικασία χύτευσης μετάλλωνείναι μια διαδικασία ενοποίησης της πίεσης, της ταχύτητας και του χρόνου χρησιμοποιώντας τα τρία στοιχεία της μηχανής, του καλουπιού και του κράματος. Για τη θερμή κατεργασία μετάλλων, η ύπαρξη πίεσης είναι το κύριο χαρακτηριστικό της διαδικασίας χύτευσης με μήτρα που είναι διαφορετική από άλλες μεθόδους χύτευσης. Η χύτευση πίεσης είναι μια ειδική μέθοδος χύτευσης με λιγότερη και καθόλου κοπή, η οποία έχει αναπτυχθεί ταχύτατα στη σύγχρονη τεχνολογία επεξεργασίας μετάλλων. Είναι μια διαδικασία πλήρωσης του καλουπιού με τηγμένο μέταλλο υπό υψηλή πίεση και υψηλή ταχύτητα, και σχηματισμός της χύτευσης με κρυστάλλωση και στερεοποίηση υπό υψηλή πίεση. Η υψηλή πίεση και η υψηλή ταχύτητα είναι τα κύρια χαρακτηριστικά της χύτευσης. Η πίεση που χρησιμοποιείται συνήθως είναι δεκάδες megapascals, η ταχύτητα πλήρωσης (ταχύτητα εσωτερικής πύλης) είναι περίπου 16-80m / s και ο χρόνος πλήρωσης του μεταλλικού υγρού στην κοιλότητα του καλουπιού είναι πολύ μικρός, περίπου 0,01-0,2s. Η χύτευση μετάλλων είναι μια διαδικασία χύτευσης μετάλλων που χαρακτηρίζεται από την εξαγωγή λιωμένου μετάλλου υπό υψηλή πίεση σε μια κοιλότητα καλουπιού. Η κοιλότητα και ο πυρήνας του καλουπιού κατασκευάζονται με τη χρήση σκληρών χαλύβδινων καλουπιών που έχουν υποστεί κατεργασία σε σχήμα και λειτουργούν παρόμοια με ένα καλούπι έγχυσης κατά τη διάρκεια της διαδικασίας. Ανάλογα με τον τύπο του χυτού μετάλλου, χρησιμοποιείται μηχανή ζεστού ή κρύου θαλάμου.

1. Υλικό χύτευσης DieMESTECH παρέχει μέρη χύτευσης για κράμα ψευδαργύρου, κράμα αλουμινίου και κράμα μαγνησίου. Επειδή αυτά τα τρία υλικά είναι τα πιο ευρέως χρησιμοποιούμενα υλικά χύτευσης χύτευσης σήμερα.

Χαρακτηριστικά κράματος ψευδαργύρου:

--- Υψηλή αντοχή και σκληρότητα

--- Εξαιρετική ηλεκτρική αγωγιμότητα

--- Υψηλή θερμική αγωγιμότητα

--- Πρώτες ύλες χαμηλού κόστους

--- Υψηλή διάσταση ακρίβεια και σταθερότητα

--- Εξαιρετική ικανότητα λεπτού τοιχώματος

--- Ικανότητα ψυχρής φόρμας, η οποία διευκολύνει την ένωση

--- Υψηλής ποιότητας χαρακτηριστικά φινιρίσματος

--- Εξαιρετική αντοχή στη διάβρωση --- Πλήρης ανακύκλωση

2. Χαρακτηριστικά κράματος αργιλίου:

--- Υψηλές θερμοκρασίες λειτουργίας

--- Εξαιρετική αντοχή στη διάβρωση

---Πυγμάχος ελαφρού βάρους

--- Πολύ καλή αντοχή και σκληρότητα

--- Καλή αναλογία δυσκαμψίας και αντοχής προς βάρος

--- Εξαιρετικές ιδιότητες θωράκισης EMI και RFI

--- Εξαιρετική θερμική αγωγιμότητα

--- Υψηλή ηλεκτρική αγωγιμότητα

--- Καλά χαρακτηριστικά φινιρίσματος

--- Πλήρης ανακύκλωση

3. Χαρακτηριστικά κράματος μαγνησίου:

--- Υψηλή αγωγιμότητα ηλεκτρικό και θερμικό

--- Αντέχει σε υψηλές θερμοκρασίες λειτουργίας

--- Υψηλή διάσταση ακρίβεια και σταθερότητα

--- Εξαιρετική ικανότητα λεπτού τοιχώματος

--- Καλή περιβαλλοντική αντοχή στη διάβρωση

--- Καλά χαρακτηριστικά φινιρίσματος

--- Πλήρης ανακύκλωση

1 Η διαδικασία χύτευσης θερμού θαλάμου

Η χύτευση με θερμό θάλαμο, μερικές φορές ονομάζεται χύτευση gooseneck, είναι η πιο δημοφιλής από τις δύο διαδικασίες χύτευσης. Σε αυτήν τη διαδικασία, ο θάλαμος κυλίνδρου του μηχανισμού έγχυσης βυθίζεται πλήρως στο λουτρό λειωμένου μετάλλου. Ένα σύστημα τροφοδοσίας μετάλλου gooseneck τραβά το λιωμένο μέταλλο στην κοιλότητα της μήτρας.

Ενώ η άμεση εμβάπτιση στο λιωμένο λουτρό επιτρέπει γρήγορη και εύκολη έγχυση καλουπιού, οδηγεί επίσης σε αυξημένη ευαισθησία στη διάβρωση. Λόγω αυτού του γεγονότος, η διαδικασία χύτευσης θερμού θαλάμου είναι η πλέον κατάλληλη για εφαρμογές που χρησιμοποιούν μέταλλα με χαμηλά σημεία τήξης και υψηλή ρευστότητα. Τα καλά μέταλλα για τη διαδικασία χύτευσης θερμού θαλάμου περιλαμβάνουν μόλυβδο, μαγνήσιο, ψευδάργυρο και χαλκό.

2 Η διαδικασία χύτευσης ψυχρού θαλάμου

Η διαδικασία χύτευσης με κρύο θάλαμο είναι πολύ παρόμοια με τη χύτευση με θερμό θάλαμο. Με ένα σχέδιο που εστιάζει στην ελαχιστοποίηση της διάβρωσης του μηχανήματος παρά στην απόδοση της παραγωγής, το λιωμένο μέταλλο μεταφέρεται αυτόματα ή χειροκίνητα στο σύστημα ψεκασμού. Αυτό εξαλείφει την ανάγκη βύθισης του μηχανισμού έγχυσης στο λουτρό λιωμένου μετάλλου.

Για εφαρμογές που είναι πολύ διαβρωτικές για τον σχεδιασμό εμβάπτισης της χύτευσης θερμού θαλάμου, η διαδικασία ψυχρού θαλάμου μπορεί να είναι μια εξαιρετική εναλλακτική λύση. Αυτές οι εφαρμογές περιλαμβάνουν τη χύτευση μετάλλων με υψηλές θερμοκρασίες τήξης, όπως αλουμίνιο και κράματα αλουμινίου.

3 Η διαδικασία χύτευσης με χαμηλή πίεση

Η χύτευση με χαμηλή πίεση είναι μια διαδικασία που ταιριάζει καλύτερα σε εξαρτήματα αλουμινίου που είναι συμμετρικά γύρω από έναν άξονα περιστροφής. Οι τροχοί του οχήματος, για παράδειγμα, κατασκευάζονται συχνά μέσω χύτευσης με χαμηλή πίεση. Σε αυτόν τον τύπο διεργασίας, το καλούπι βρίσκεται κάθετα πάνω από το λουτρό λιωμένου μετάλλου και συνδέεται μέσω ενός σωλήνα ανύψωσης. Όταν ο θάλαμος συμπιέζεται (συνήθως μεταξύ 20 και 100kPa), το μέταλλο τραβιέται προς τα πάνω και μέσα στο καλούπι. Η εξάλειψη των τροφοδοτών από αυτόν τον τύπο διαδικασίας χύτευσης αποδίδει τις υψηλές αποδόσεις χύτευσης.

4 Η διαδικασία χύτευσης κενού

Η χύτευση υπό πίεση κενού (VPC) είναι μια σχετικά νέα διαδικασία χύτευσης που παρέχει βελτιωμένη αντοχή και ελάχιστο πορώδες. Αυτή η διαδικασία είναι παρόμοια με τη χύτευση με χύτευση χαμηλής πίεσης, εκτός από την αντίστροφη θέση των καλουπιών της μήτρας και του λουτρού λιωμένου μετάλλου. Ο θάλαμος κυλίνδρου μπορεί να γίνει κενό, το οποίο ωθεί το λιωμένο μέταλλο στην κοιλότητα του καλουπιού. Αυτός ο σχεδιασμός μειώνει την αναταραχή και περιορίζει την ποσότητα των εγκλεισμάτων αερίου. Η χύτευση με κενό είναι ιδιαίτερα ευεργετική σε εφαρμογές που προορίζονται για θερμική επεξεργασία μετά τη χύτευση.

5 Η διαδικασία χύτευσης Squeeze Die

Η χύτευση Squeeze δημιουργήθηκε ως μια εφαρμόσιμη λύση για χύτευση μετάλλων και κραμάτων με χαμηλή ρευστότητα. Σε αυτήν τη διαδικασία, το λειωμένο μέταλλο γεμίζει μια ανοιχτή μήτρα, η οποία στη συνέχεια συμπιέζεται κλειστή, αναγκάζοντας το μέταλλο στα εσοχή των τμημάτων της χύτευσης. Η διαδικασία χύτευσης με συμπίεση παρέχει εξαιρετικά πυκνά προϊόντα και είναι μια συμπληρωματική διαδικασία για την επακόλουθη θερμική επεξεργασία. Η διαδικασία συνδέεται συχνότερα με λιωμένο αλουμίνιο και χρησιμοποιείται σε εφαρμογές που απαιτούν ενίσχυση ινών.

6 Η Διαδικασία Ημι-Στερεάς Χύτευσης

Η ημι-στερεά χύτευση, μερικές φορές ονομάζεται Thixoforming, είναι μια άλλη διαδικασία που προσφέρει ελάχιστο πορώδες και μέγιστη πυκνότητα. Ένα μηχάνημα κόβει το κομμάτι εργασίας σε μικρότερα γυμνοσάλιαγκες και στη συνέχεια θερμαίνεται. Μόλις το μέταλλο φτάσει στη φάση μετάβασης μεταξύ στερεού και υγρού, με αποτέλεσμα μια κάπως αργή υφή, ένα μανίκι πυροβολισμού το ωθεί στην κοιλότητα του καλουπιού, όπου σκληραίνει. Το πλεονέκτημα αυτού είναι η βελτιωμένη ακρίβεια. Τα μη σιδηρούχα μέταλλα όπως το κράμα μαγνησίου και το κράμα αλουμινίου χρησιμοποιούνται συχνότερα με τη διαδικασία ημι-στερεών χύτευσης.

7. Τύποι διαδικασίας χύτευσης

Όλοι οι τύποι διαδικασίας χύτευσης έχουν σχεδιαστεί με γνώμονα τον ίδιο στόχο-ρίξτε ένα καλούπι χρησιμοποιώντας εγχυμένο λιωμένο μέταλλο. Ανάλογα με τον τύπο του λιωμένου μετάλλου, τη γεωμετρία μέρους και το μέγεθος των εξαρτημάτων, διαφορετικές διαδικασίες χύτευσης με μήτρα μπορούν να προσφέρουν ανώτερα αποτελέσματα έναντι εναλλακτικών μεθόδων. Οι δύο κύριοι τύποι διαδικασιών χύτευσης είναι η χύτευση με θερμό θάλαμο και με κρύο θάλαμο. Οι παραλλαγές σε αυτούς τους δύο τύπους χύτευσης περιλαμβάνουν:

Χύτευση με χαμηλή πίεση

Χύτευση κενού

Συμπίεση χύτευσης

Ημι-στερεά χύτευση

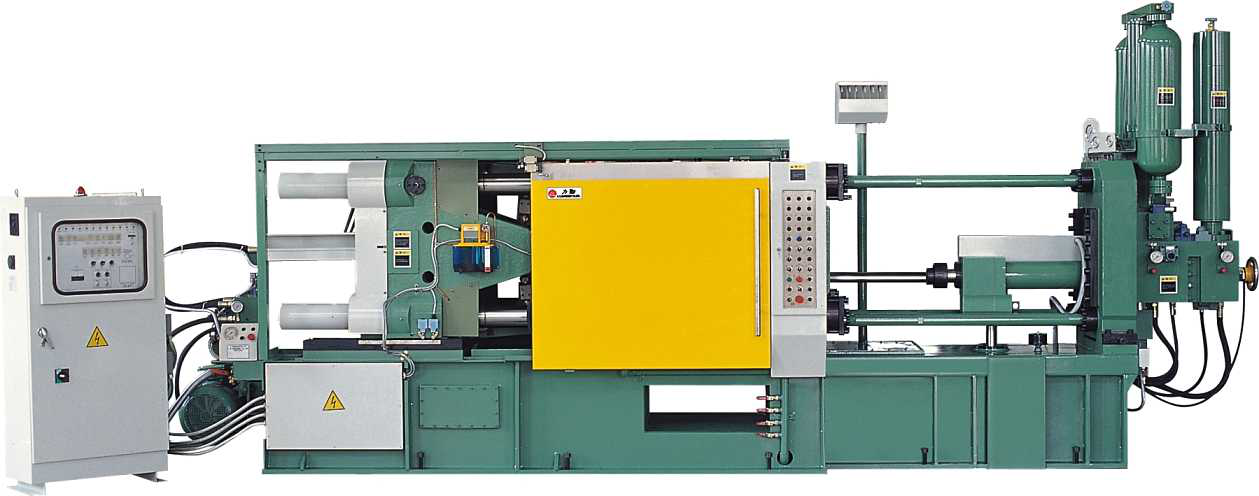

1 Μηχανή χύτευσης θαλάμου πίεσης θερμού

Σύμφωνα με τη δομή και τη διάταξη του θαλάμου, μπορεί να χωριστεί σε οριζόντιες και κάθετες μορφές. Το χωνευτήριο για τηγμένο μέταλλο προσαρτάται στο μηχάνημα με θερμό θάλαμο συμπίεσης και ο μηχανισμός εμβόλου για μεταλλική υδραυλική πίεση που εισέρχεται στο καλούπι είναι εγκατεστημένος στο χωνευτήριο. Ορισμένοι τροχοί θερμού θαλάμου πίεσης χρησιμοποιούν πεπιεσμένο αέρα για άμεση έγχυση μεταλλικής υδραυλικής πίεσης στο καλούπι χωρίς μηχανισμό εμβόλου.

Μηχανή χύτευσης θερμού θαλάμου

Η μηχανή χύτευσης με θερμό θάλαμο συμπίεσης χρησιμοποιείται κυρίως για κράμα χύτευσης με χαμηλό σημείο τήξης, όπως ψευδάργυρο, μαγνήσιο και κασσίτερο.

2 Μηχανή χύτευσης θαλάμου ψυχρής πίεσης

Η τήξη του μετάλλου έξω από το μηχάνημα και στη συνέχεια η προσθήκη του υγρού μετάλλου στον θάλαμο συμπίεσης με ένα κουτάλι μπορεί να χωριστεί σε μηχανή χύτευσης κάθετου κρύου θαλάμου και μηχανή χύτευσης οριζόντια κρύου θαλάμου σύμφωνα με την κατεύθυνση κίνησης του εμβόλου συμπίεσης.

Το υγρό μέταλλο απομακρύνεται από τον κλίβανο της μηχανής χύτευσης κάθετου ψυκτικού θαλάμου πρέσας και χύνεται στον θάλαμο συμπίεσης. Το μέταλλο πιέζεται υδραυλικά στο καλούπι από το έμβολο συμπίεσης και το πλεόνασμα μετάλλου ωθείται από άλλο έμβολο.

Μηχανή χύτευσης με κρύο θάλαμο

Μηχανή χύτευσης με κρύο θάλαμο

Η μηχανή χύτευσης οριζόντιου ψυκτικού θαλάμου είναι ίδια με την κάθετη, αλλά η κίνηση του εμβόλου είναι οριζόντια. Οι περισσότερες σύγχρονες μηχανές χύτευσης είναι οριζόντιες. Οι μηχανές χύτευσης ψυχρού θαλάμου μπορούν να χυτεύουν μέταλλα υψηλού σημείου τήξης ή εύκολα οξειδωμένα μέταλλα, όπως αλουμίνιο, κράματα χαλκού κ.λπ.

3. Μηχανή χύτευσης.

Η μηχανή χύτευσης χρησιμοποιείται για μηχανή χύτευσης υπό πίεση. Περιλαμβάνει δύο είδη μηχανής χύτευσης με θερμό θάλαμο συμπίεσης και μηχανή χύτευσης με κρύο θάλαμο συμπίεσης. Η μηχανή χύτευσης με κρύο θάλαμο συμπίεσης χωρίζεται σε δύο τύπους: ευθεία και οριζόντια. Το τηγμένο μέταλλο εγχύεται στο καλούπι από τη μηχανή χύτευσης υπό πίεση υπό πίεση για ψύξη και σχηματισμό, και τα στερεά μεταλλικά χυτά μπορούν να ληφθούν μετά το άνοιγμα του καλουπιού.

Μηχανή χύτευσης θερμού θαλάμου

Μηχανή χύτευσης με κρύο θάλαμο

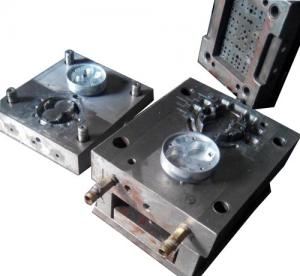

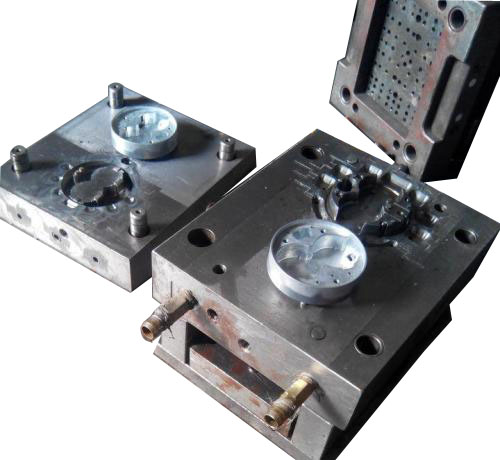

4. Μούχλα χύτευσης

Σε διάφορα καλούπια, οι συνθήκες εργασίας της μήτρας χύτευσης είναι μάλλον σκληρές. Η χύτευση είναι να γίνει το λιωμένο μέταλλο γεμάτο με κοιλότητα καλουπιού υπό υψηλή πίεση και υψηλή ταχύτητα, και να έρχεται σε επαφή με θερμό μέταλλο επανειλημμένα κατά τη διάρκεια της διαδικασίας εργασίας. Επομένως, το καλούπι χύτευσης απαιτείται για να έχει υψηλή αντοχή στη θερμική κόπωση, θερμική αγωγιμότητα και αντοχή στη φθορά, αντοχή στη διάβρωση, αντοχή στην κρούση, κόκκινη σκληρότητα, καλή αποκόλληση και ούτω καθεξής. Επομένως, η τεχνολογία επεξεργασίας επιφανειών της μήτρας χύτευσης απαιτεί υψηλή τεχνολογία.

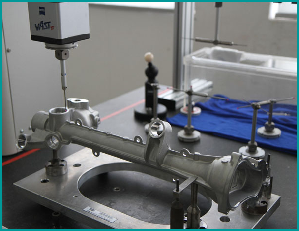

Καλούπι χύτευσης

5. Επεξεργασία και τελική επεξεργασία μετάλλων για εξαρτήματα χύτευσης

Προσφέρουμε τις περισσότερες υπηρεσίες επεξεργασίας και τελικής επεξεργασίας για χυτά εξαρτήματα από τους επιλεγμένους συνεργάτες μας:

Υπηρεσίες

Μηχανική κατεργασία CNC - κάθετη, οριζόντια, περιστρεφόμενη, 5 αξόνων

Επίστρωση σε σκόνη

Υγρή επίστρωση

EMI - RFI Shielding

Επιμετάλλωση - χρώμιο, χαλκός, ψευδάργυρος, νικέλιο, κασσίτερος, χρυσός

Ανοδίωση, Ηλεκτρική επίστρωση, Χρωματοποίηση / Μη χρωματοποίηση

Θερμική επεξεργασία, παθητικότητα, ανατροπή

Γραφικά

Εσωτερική διαδικασία έργου τέχνης

Διαλογή μεταξιού

Εκτύπωση μαξιλαριών

Ανατίναξη με χάντρες

Ελαφριά μηχανική συναρμολόγηση, που περιλαμβάνει ένθετα στηρίγματα και ελικοειδή, δακτύλιο Ο, φλάντζα

Κοπή και χάραξη με λέιζερ

Χαλκογραφία

Ηλεκτρική επίστρωση και διαλογή μεταξιού